- Азы электросварки

- Что потребуется для работы начинающему сварщику

- Прямая и обратная полярность

- Что нужно для сварки в домашних условиях?

- Последовательность действий

- Регулировка тока

- Сварочная дуга

- Вырабатываем правильный угол наклона

- Готовим инструменты

- Преимущества метода

- Как происходит сварка плавящимся электродом

- Обозначениями типов сварки

- Первый опыт сварки

- О каких дефектах стоит знать, чтобы сделать правильный шов?

- Подбор электродов для сварки инвертором для начинающих

- Основные ошибки

- Особенности сварки электродом

- Как делаются валики

- Электрод для сварочного аппарата: как выбрать

- Технология дуговой сварки

- Подготовительный этап

- Образование дуги

- Формирование шва

- Как выполнять работы?

- Как правильно вести электрод во время сварки

- Как работать с тонким металлом

- Прямая или обратная полярность

- Сварка алюминия электродуговым инвертором

- Сварочный инвертор и резка металла

- Способы сваривания электродом

- Сварка алюминия сварочным инвертором

- Инверторы для сварки алюминия

- Технология сварки алюминия инвертором

- Начало сварки: зажигаем дугу

- Как правильно подобрать электрод

- Как правильно научиться варить металл ручной дуговой сваркой ММА начинающим – что потребуется для работы

- Видео: как выбрать сварочный инвертор

Азы электросварки

Электросварка является надежным методом создания неразъемного соединения деталей. Существует много видов сварки, которые применяются к металлу, пластику (безэлектродному), керамике и другим материалам.

При сварке электродом соединение деталей осуществляется путем сплавления кромок двух деталей под действием электрической дуги, в результате чего они сплавляются в одно целое, создавая прочный вечный шов.

Прежде чем приступить к работе, необходимо научиться правильно сваривать металл. В первую очередь от умения эксплуатировать аппарат и правильно держать электрод зависит безопасность и качество соединения деталей.

Превыше всего

необходимо иметь большое количество электродов, чтобы довести обучение до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для тренировочной и дуговой сварки тонких металлических изделий.

Для начала необходимо подключить обратный кабель к устройству к минусовой клемме. Держатель силовых кабелей подключается к плюсу.

Для начала перед процессом сварки электродом необходимо полностью подготовить металлические изделия – очистить их от краски, масла, пыли и других частиц, которые могут помешать качественной электросварке.

Что потребуется для работы начинающему сварщику

Чтобы приступить к тренировкам, вам придется правильно подобрать снаряжение и экипировку.

Особое внимание следует уделить средствам индивидуальной защиты, так как сварка является вредным для зрения и органов дыхания процессом.

Необходимо будет оборудовать рабочее место, если оно находится в мастерской, то помещение должно быть оборудовано эффективной вытяжкой и достаточным освещением.

Если вы решили начать тренироваться на открытом воздухе, обязательно делайте это на сухой базе и под навесом, который защитит вас и ваше снаряжение от дождя.

Рабочее место должно быть просторным, не загроможденным и не стеснять движений сварщика.

Расположите кабели таким образом, чтобы на них нельзя было наступить или споткнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбирать отрезки листового проката и стального листа. Не рекомендуется начинать с критических структур.

Прямая и обратная полярность

Расплавление металла под сварку происходит под действием дуги. Как было сказано выше, он образуется между поверхностью изделия и электродом, так как они соединены с противоположными выводами устройства.

Существует два основных варианта сварки, различающихся порядком соединения и называемых прямой и обратной полярностью.

В первом случае планка подключается к минусу, а часть к плюсу. В этом случае наблюдается повышенный тепловой поток в металле. В результате создается глубокая и узкая зона плавления.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В этом случае зона плавления широкая и неглубокая.

Выбор полярности полностью определяется продуктом, с которым предстоит работать. Сварку можно выполнять на двух видах поляризации.

При подборе следует учитывать, что элемент, подключенный к плюсу, подвержен большему нагреву.

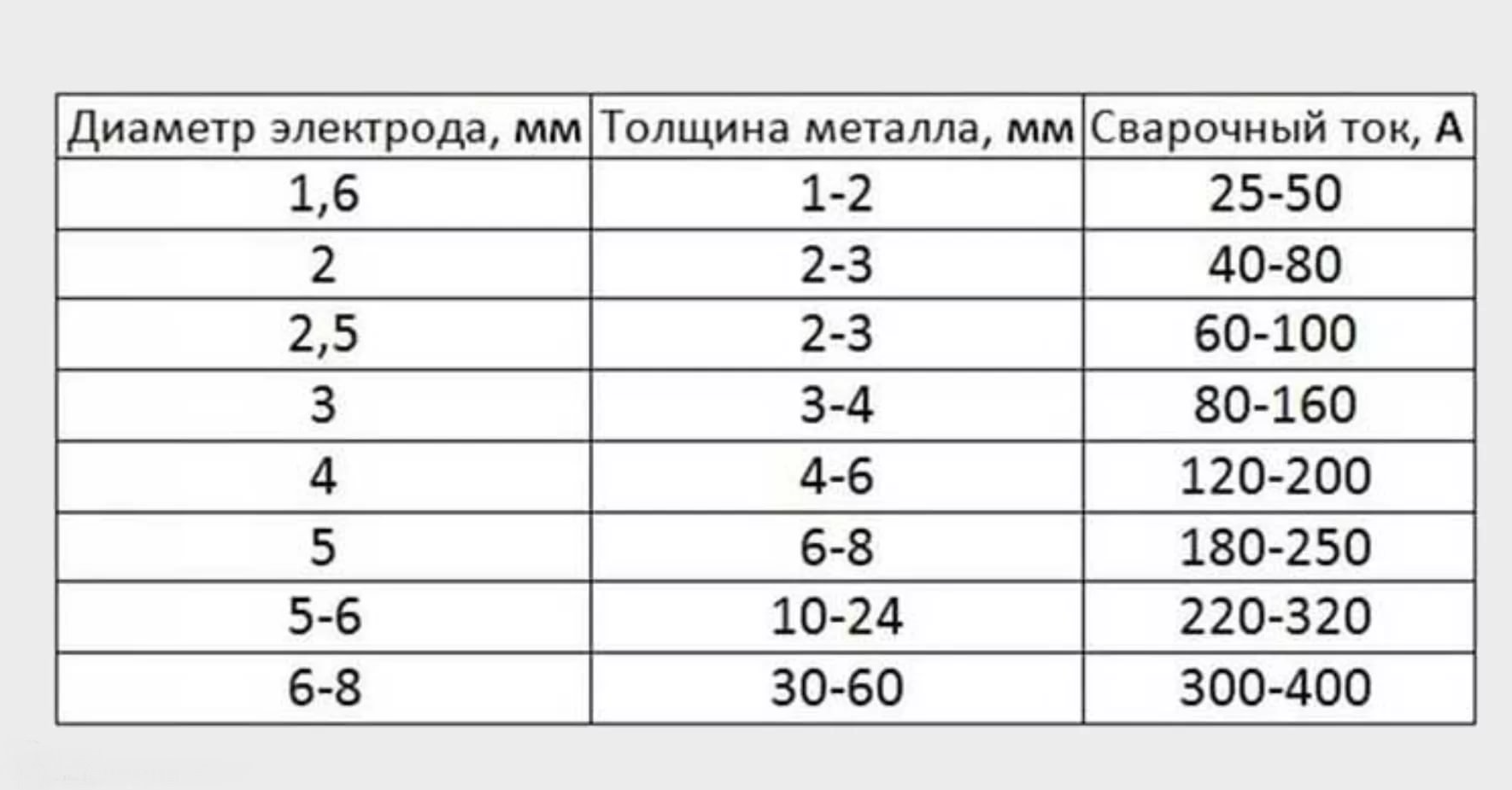

Например, изделия из тонкого металла сложно варить из-за возможного перегрева и пригорания. В этом случае часть подключается к минусу. Токи выбирают также в зависимости от диаметра электрода и толщины металла. Эти данные берутся из специальной таблицы.

Что нужно для сварки в домашних условиях?

Для работы в первую очередь нужен сварочный аппарат. Есть несколько его вариаций.

Давайте решим, какой из них вы предпочитаете.

- Сварочный генератор. Характерной особенностью является возможность вырабатывать электричество и использовать его для создания дуги. Будет полезен там, где нет источника питания. Он имеет внушительные габариты, поэтому пользоваться им не очень удобно.

- Сварочный трансформатор. Устройство преобразует переменное напряжение, подаваемое из сети, в переменное напряжение другой частоты, необходимое для сварки.

Устройства просты в использовании, но имеют большие габариты и негативно реагируют на возможные перенапряжения.

- Сварочный выпрямитель. Устройство, преобразующее подаваемое из сети напряжение в постоянный ток, необходимый для создания электрической дуги. Они отличаются компактностью и высокой эффективностью работы.

Для домашнего использования предпочтительнее выпрямитель инверторного типа. Их обычно называют просто инверторами. Оборудование очень компактное. При работе вешается на плечо. Принцип работы устройства достаточно прост.

Преобразует высокочастотный ток в постоянный ток. Работа с этим видом тока обеспечивает высочайшее качество сварного шва.

Сварочный генератор может работать при отсутствии сети. Он сам производит электричество. Система очень громоздкая, с ней сложно работать

Инверторы экономичны, работают от домашней сети. Кроме того, новичку лучше работать именно с ними. Они чрезвычайно просты в обращении и обеспечивают стабильную дугу.

Недостатками инверторов являются более высокая стоимость по сравнению с другими устройствами, чувствительность к пыли, влаге и перенапряжению. При выборе инвертора для бытовой сварки обратите внимание на диапазон значений сварочного тока.

Минимальное значение 160-200А.

Дополнительные возможности оборудования могут облегчить работу новичка.

Из таких приятных «бонусов» стоит отметить:

- Горячий старт — что означает увеличение начального тока, подаваемого при зажигании сварочной дуги. Это значительно упрощает активацию лука.

- Anti-Stick – автоматически снижает сварочный ток в случае залипания электрода. Это облегчает удаление.

- Arc Force — увеличивает сварочный ток, если электрод слишком быстро подается к заготовке. При этом залипания не происходит.

Помимо любого типа сварочного аппарата, потребуются электроды. Их марку лучше всего подбирать по специальной таблице, в которой указан тип свариваемого материала.

Вам также понадобится сварочная маска. Лучше всего та, что носится на голове. Модели, которые хочется держать в руке, крайне неудобны.

Работать со сваркой нужно только в защитном костюме. Специальная маска защитит глаза от ультрафиолета и брызг, плотный костюм и льняные перчатки предотвратят ожоги

Маска может быть обычным тонированным стеклом или т.н. «Хамелеон». Последний вариант предпочтительнее, так как при появлении дуги стекло автоматически тонируется.

Работать необходимо только в специальной одежде, защищающей от брызг и ультрафиолета. Это может быть плотный хлопковый комбинезон, сапоги или высокие сапоги, льняные или резиновые перчатки.

Последовательность действий

Пошаговая инструкция предусматривает выполнение нескольких видов работ. Сначала нужно оборудовать сварочный инвертор. Из него выходят 2 кабеля. Один предназначен для подключения заземляющего провода.

На другой, достаточной длины, присоединяется промышленная или бытовая ручка. Процесс обучения электросварке достаточно сложный и трудоемкий процесс.

Регулировка тока

Руководство по сварке содержит информацию о настройках аппарата. Сварочный ток подлежит обязательному регулированию. Во-первых, вам не нужно устанавливать это значение на максимум.

Все данные приведены в таблице на упаковке электрода. Вам нужно установить более низкое значение и начать обучение.

С опытом, когда выясняется, что дуга зажжена и выполняется простейший шов, необходимо установить большее значение сварочного тока. Это позволит металлу лучше прогреться и сделать более качественный шов.

Сварочная дуга

Невозможно представить урок сварки новичку без обучения зажиганию дуги. Первоначально электрод будет оставаться в постоянном контакте с металлом. Есть 2 способа начать дугу:

- проведение кончика электрода по поверхности детали;

- дугу можно зажечь, коснувшись электрода. Иногда при использовании электродов МП-5 сварщику приходится часто и долго стучать.

В первом случае на деталях отсутствуют заметные следы, второй способ допустим при большом слое покрытия на кончике электрода. Иногда перед сваркой необходимо заточить концы электродов.

Этому очень легко научиться. Вы просто постукиваете, а при поджигании дуги главное не втыкать электрод в расплавленный металл и не переносить его на большое расстояние. В первом случае дуга погаснет.

Второй вариант приведет к образованию сильного разбрызгивания и нарушению утолщения шва.

Лучше учиться на толстом металле. Только научившись зажигать дугу и поддерживать ее в огне, можно переходить к следующему этапу обучения.

Вырабатываем правильный угол наклона

Наиболее распространенным положением электрода является угол наклона от 30° до 60°. Очень редко необходимо готовить, держа сердцевину под правильным углом. При выборе уклона необходимо следить за поведением шлака в сварочной ванне.

Он должен надежно закрывать его, но не проливать металл. Вы не можете получить много раньше купания. Для начала рукоятку устанавливают под прямым углом и, постепенно затачивая угол, добиваются нормального заполнения сварочной ванны шлаком.

Качество сварки зависит от выработки нормального положения электрододержателя. Начинающему сварщику следует работать, оформляя швы только в нижнем положении, на толстом металле.

Освоив азы, можно постепенно переходить к горизонтальному и вертикальному шву. В зависимости от толщины детали придется регулировать и угол. Со временем эта операция будет выполняться автоматически.

Готовим инструменты

Прежде чем приступить к варке электросваркой, необходимо подготовить все инструменты и одежду для защиты:

- Сварочный аппарат и электроды к нему. Мы рекомендуем, чтобы у вас было достаточно электродов для ваших тренировок. Пословица «первый блин неровный» в сфере обучения профессии сварщика работает без исключения;

- Защита: Сварочная маска, защитная одежда и толстые перчатки. Пренебрегать защитой при сварочных работах нельзя. Это вопрос здоровья и безопасности!

- Вспомогательные инструменты – молоток и металлическая щетка – для удаления сварочного шлака;

- Учебный объект — металлические элементы;

- Ведро воды. Буквально на случай пожара.

Выбор электродов производится по толщине свариваемого металла, а установка тока зависит от электрода. На 1мм электрода уходит примерно 30-40А, важно не превышать эти значения, иначе дуга будет не кипеть, а прорезать металл.

Преимущества метода

Преимущества электродной сварки:

- возможность сварки во всех положениях шва в пространстве;

- возможность соединения деталей из разных материалов;

- образование шва в труднодоступных местах;

- легкость обучения варке при сварке электродом;

- возможность сварки деталей разной толщины;

- простота технологии;

- низкая цена.

Недостатками являются вредные условия труда, низкая производительность, зависимость качества получаемого шва от квалификации сварщика.

Как происходит сварка плавящимся электродом

Процесс заключается в следующем: зажигается дуга, металл соединяемой детали и электрод смешиваются в сварочной ванне, и после остывания расплавленного металла получается сварной шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под действием постоянного тока (DC) и переменного тока (AC).

Процесс переменного тока редко используется на практике из-за нестабильности дуги. В основном толстый лист сваривают переменным током, так как переменный ток может достигать самой высокой температуры, необходимой для проникновения в деталь.

Незаменим он и при сварке намагниченных металлов, так как в этом случае исключается использование постоянного тока. Для оборудования требуется трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе является наиболее распространенным, так как сварочная дуга в процессе горит более стабильно, что позволяет получить шов с меньшими трудозатратами, а также этот тип сварки дает меньше брызг, что также упрощает работу сварщика.

Из оборудования нужен выпрямитель или инвертор.

Обозначениями типов сварки

Часто новички в сварке сталкиваются с различными обозначениями видов сварки MMA, MIG, MAG, TIG. Что означают эти буквы? Рассмотрим подробнее каждый из этих типов.

ММА — ручная дуговая сварка плавящимся электродом. Это самый простой вид сварки, применяемый как в промышленности, так и в быту.

MIG – это механизированная дуговая сварка в среде инертного газа. Проволока используется в качестве плавильной добавки.

MAG – это активная дуговая сварка плавящимся электродом.

MIG/MAG являются наиболее эффективными по сравнению с MMA.

TIG – дуговая сварка неплавящимся электродом в среде инертного газа. Как следует из названия, для этого используются вольфрамовые электроды, имеющие очень высокую температуру плавления (свыше 3000°С).

Какой вид сварки вы считаете наиболее удобным? Дуга 2.3%, газ 6.9%. Голосов: 87

Перечислим основные преимущества:

- Низкая стоимость сварочных материалов и оборудования;

- Можно проводить в различных положениях;

- Широкий спектр металлов;

- Можно проводить в замкнутом пространстве;

Перечислим основные недостатки:

- Большое влияние на качество сварного шва оказывает профессионализм подрядчика;

- Наличие значительного выброса вредных веществ, воздействию которых подвергается сварщик;

- Низкая эффективность;

- Отклонение дуги из-за намагничивания металла

Первый опыт сварки

Первое, что я сделал перед работой, это сварочный стол. К нему подошёл обломок старого мебельного щита, давно жившего в деревне. О нем можно написать целую историю.

Ограждение было установлено на толстом бревне перед домом, чтобы 10-метровый удлинитель доставал до сварочного аппарата. Заготовки закреплялись струбцинами.

Подключил сварочный аппарат к розетке удлинителем 10м (2кВт). Но думаю лучше взять удлинитель покороче и покрепче. Честно говоря, мне было лень идти за ним в сарай. Подключаем к прибору заземляющий провод и электрододержатель.

Прикрепите второй провод заземления к заготовке. В задней части машины есть переключатель. Нажимаем и ждем несколько минут пока устройство прогреется.

Какой ток установить? Начинаем со значения, указанного на упаковке с электродами. Ручка управления током расположена на передней панели сварочного аппарата. Теперь вы можете зажечь дугу.

Возникает резонный вопрос: где сочетать «плюс» и «минус»? В принципе, можно приготовить любой вариант. Но при подключении «плюса» к свариваемым деталям металл лучше нагревается.

В моем случае при сварке тонкостенного профиля «минус» лучше подключать к заготовке, а «плюс» к электроду. Так вероятность выгорания объекта будет ниже.

На таком сварочном столе варились первые заготовки металлического профиля. Понимания магического заклинания «держать ванну» еще не было.

Я, конечно, мало тренировался, но руки уже чесались попробовать приготовить что-нибудь нужное. Я начал с табурета, сделанного из квадратной трубы 25мм на 25мм с толщиной стенки 1,5мм. Я немного поэкспериментировал с разными токами. При 80А труба легко сгорала.

Пришлось научиться сверлить отверстия. Уменьшил ток до 70А — дырок стало меньше.

Аппаратик, казалось, держал дугу. К сожалению, я не замерил ток, который он выдавал.

Порадовала маска-хамелеон: стекло в ней темнеет при появлении искры. Несколько лет назад я попробовала приготовить маску в старинном стиле. Я вообще ничего не увидел в нем и забросил дело.

Были сомнения, выдает ли прибор именно такой ток. Но лук загорелся и аппарат удержал лук. После сварки трех табуретов я начал чувствовать, что приобретаю навык.

Табуреты с металлическим основанием. Сиденье изготовлено из фанеры 18мм.

После трех табуреток я бросился сваривать котел из старого баллона — тут особого искусства не потребовалось: к баллону нужно было приварить ножки. Потом сварил еще несколько табуреток.

Новый котел из старого ржавого баллона.

О каких дефектах стоит знать, чтобы сделать правильный шов?

О дефектах сварных швов необходимо знать даже начинающему сварщику. Их нужно вовремя выявить и не начинать пользоваться бракованным товаром. Правильно сваренный стык выглядит аккуратно. Общими недостатками сварных соединений являются:

- Нет сплавления. Шов недостаточно заполнен металлом, в этом месте он имеет недостаточную прочность. Вызвано низким напряжением дуги или чрезмерной скоростью горелки.

- Подрез по линии шва. Вызвано превышением расстояния между электродом и заготовкой. Помогает небольшое увеличение рабочего тока.

- Выгорание. Появление отверстий в заготовках. Появляется, когда рабочий ток слишком высок и скорость электрода снижена. Это также происходит, когда зазор между краями детали слишком велик.

- Поры. Они возникают при нарушении защитной среды, препятствующей контакту сварочной ванны с воздухом. Должны быть приняты меры по устранению сквозняков.

Трещины могут появиться, если элементы закреплены недостаточно прочно или пренебрежительно относятся к канцелярской кнопке. Они возникают при остывании деталей и действии на них термических напряжений.

Подбор электродов для сварки инвертором для начинающих

Ниже представлена таблица инверторной сварки для начинающих, в которой можно найти зависимость диаметра электрода от толщины свариваемого металла.

Как правило, для каждого конкретного вида металла даются рекомендации по выбору соответствующей толщины и диаметра.

Этих данных вполне достаточно начинающим мастерам для правильной сварки инвертором и подбора расходного материала нужного диаметра. Однако это лишь часть того, на что стоит обратить внимание при выборе.

Покрытие электрода играет важную роль. Существуют следующие типы:

- Кислотные (А) – предназначены для легирования низкоуглеродистых стальных материалов и отличаются стабильностью дуги и хорошим зажиганием (даже при низком напряжении).

- Базовый (Б) – применяется для сварки многослойных жестких металлоконструкций. Они способны поддерживать равномерную дугу при работе на обратной полярности и постоянном токе, а также предохраняют швы от растрескивания.

- Рутил (П) – этот вариант наиболее оптимален для новичка, так как позволяет производить сварку в любом положении. Он обеспечивает качественный шов, позволяет сваривать ржавые участки и сопровождается минимальным количеством брызг.

Такие электроды можно использовать для сварки трубопроводов, так как они устойчивы к влаге. Однако перед использованием их необходимо предварительно высушить и прокалить.

- Целлюлоза (Ц) – применяется для сварки изделий в труднодоступных местах. Благодаря своим свойствам эти электроды можно использовать для работы в любом положении.

Подходит для новичков, так как сварка вертикальных (горизонтальных) швов инвертором сопровождается образованием минимального количества шлака, а также обеспечивает стабильность дуги.

Однако электроды с таким типом покрытия имеют и недостаток, заключающийся в необходимости дополнительной шлифовки.

- Комбинированные (смешанные) – вариантов может быть много, но самые распространенные – рутил-целлюлозные. Эти электроды подходят для начинающих, так как сочетают в себе два лучших типа.

Основные ошибки

При работе новичок может допустить следующие ошибки:

- Быстрое движение руки. В этом случае металл будет плохо плавиться, а шов получится очень нежным. Поэтому нужно привыкнуть к медленным движениям рук.

- Игнорирование шлака. Сразу после сварки на поверхности шва образуется тонкая корка (шлак). Его необходимо отбивать специальным молотком, так как шлак мешает теплоотдаче, что негативно сказывается на качестве шва.

- Удаление шлака сразу после сварки. В этом случае ухудшается и качество сварного соединения, и шлак приходится отводить после небольшого остывания шва.

Особенности сварки электродом

Кроме того, чтобы научиться сваривать сваркой, нужно знать, что у этого занятия есть ряд преимуществ и недостатков. Качество работы напрямую зависит от оборудования. Чем он дороже, тем он прочнее и лучше.

Мобильные устройства должны выполнять следующие функции:

- соединять детали даже в труднодоступных местах:

- иметь возможность сварки во всех положениях;

- сварка всех видов металла.

Кроме того, это устройство имеет некоторые недостатки:

- низкая эффективность по сравнению с другими технологиями;

- качество соединения металла напрямую зависит от мастерства сварщика;

- во время работы образуются вредные пары и искры, негативно влияющие на зрение.

Что касается последнего пункта: электродуговая сварка требует специальной одежды оператора и использования специальных очков и маски-хамелеона, защищающей зрение, но в то же время обеспечивающей хорошую видимость.

Как делаются валики

Электрод вставляется в держатель. Для создания тока в зоне плавления достаточно ударить кончиком электрода о металлическую поверхность или просто несколько раз постучать по заготовке.

При возникновении электрической дуги электрод направляют на заготовку, сохраняя постоянным зазор между поверхностью металла и электрической дугой. Зазор должен быть постоянной величины в пределах 3-5 миллиметров.

Важно! Для получения качественного шва необходимо, чтобы длина дуги всегда была одинаковой. Если изменить это значение, дужка может порваться, шов будет иметь много изъянов.

Направление электрода производится под определенным углом по отношению к плоскости заготовки. Самый оптимальный угол 70 градусов, наклон не имеет определенного значения, главное, чтобы сварщику было удобно.

В процессе работы сварщик находит для себя оптимальное положение в зависимости от специфики выполняемой работы.

Во время таких практических занятий нужно научиться правильно подбирать реальную силу, чтобы подача всегда оставалась стабильной. Если тока недостаточно, дуга будет непрерывно гаситься. При очень сильном течении начнется проплавление металла.

Только опытным путем можно научиться правильно выставлять режим сварки.

Читайте также: Как сделать угол на потолочном плинтусе: как сделать

Электрод для сварочного аппарата: как выбрать

Электрод представляет собой металлическую проволоку со специальным покрытием. Он изготовлен из материалов, аналогичных свариваемому металлу. Отдельные расходуемые и нерасходуемые электроды.

Дуговая сварка требует использования электродов, которые расходуются. Проще говоря, электрод плавится вместе со швом в процессе нагрева. Вольфрамовые электроды с инертным газом являются альтернативой, которая не плавится и не становится частью сварного шва.

При газовой дуговой сварке металлов сварка электродом осуществляется непрерывно. Если вы выбираете метод сварки порошковой проволокой, электроды необходимо регулярно заправлять.

При выборе электрода важно оценить специфику сварочных работ. Изделия отличаются друг от друга:

- уровень прочности;

- степень жесткости;

- устойчивость к коррозии;

- качество металла;

- полярность;

- сварочное положение.

Электрод имеет легкое и тяжелое покрытие. Они отличаются тем, что для обработки световых электродов используются щетки или напыление. Для тяжелых покрытий используют минералы, целлюлозу или комбинированные препараты.

Тяжелые электроды подходят для сварки твердых поверхностей. Например, детали из чугуна или стали.

Технология дуговой сварки

Электродуговая сварка осуществляется по определенной технологии, обеспечивающей хорошее, ровное и прочное соединение изделий.

Поджечь дугу можно несколькими способами:

- место удара сварщика по заготовке проволокой;

- метод щебетания.

Также свойства проводников могут быть разными для разных способов зажигания. Это связано с покрытием на нем. Нет зависимости: какие легче поджечь, какие сложнее, но каждый вид материала имеет свои преимущества и недостатки.

Создать дугу с новым электродом намного проще. Достаточно коснуться им металла и тут же приподнять на расстояние 2-3 миллиметра. При многократном поджигании проводника на его конце появляется шлаковая пленка.

В этом случае проколите материал несколько раз, пока не образуется искра.

Длина дуги представляет собой величину, указывающую на зазор между электродом и заготовкой, при котором возникает электрический разряд. Этот показатель напрямую зависит от диаметра электрода и выбирается от 0,5 до 1,2 его диаметра.

Для качественного шва держите электрод как можно ближе к детали.

Подготовительный этап

Прежде чем приступить к сварке металла электродами, необходимо все подготовить. Сначала подключите ваше устройство. Во-вторых, очистите детали и надежно закрепите их, чтобы они не «скользнули» под камеру. В-третьих, сварщик должен носить защитную маску.

Для начала желательно потренировать зажигание материала на металле, чтобы сориентироваться, каким образом он будет работать лучше.

Образование дуги

При сварке новичкам рекомендуется держать дугу короткой, чтобы создать идеальный путь, без недостатков. С первого раза не получится — надо немного потренироваться.

Чем короче дуга, тем меньше металлических колпачков

образуется ванна, которая дает возможность создать качественный сплав. При этом проводник расплавляется равномерно и гладко, обеспечивая достаточную глубину проплавления. Новичок сможет контролировать длину дуги по звуку оборудования.

С коротким он равномерный, с длинным громкий и резкий.

Теоретически все умеют сваривать металл, но на практике научиться создавать качественную дугу нужно долго. Если он порвется, его следует снова запитать, а зазоры в швах «запаять». Качество дуги зависит от силы тока и от нее зависит качество шва.

При неправильном подходе можно прожечь изделие, при котором в дальнейшем материал начнет портиться.

Формирование шва

Для соединения металла электросваркой важно создать между материалами надежный и качественный сплав. Существует несколько видов основных швов:

- Ниточный – самый простой способ, который может создать даже начинающий мастер. Для него характерны продольные поступательные движения и ширина не более 3мм. Он не образует надежной посадки и может использоваться для тонких и мелких деталей.

С такого пути рекомендуется начинать обучение молодых мастеров, а затем переходить к более сложным технологиям.

2. Как следует из названия, создается продольно-поперечный тип. Это значит, что вы должны обладать знаниями и навыками, чтобы правильно направлять электрод в нескольких направлениях – вертикально и горизонтально. Этот трек намного сильнее предыдущего.

Он прочный и имеет ширину 1-1,5 сантиметра. Наиболее популярной технологией такого шва является зигзаг, при котором проводник ведут от края к краю, по 10-15мм в каждую сторону.

При этом очень важно соблюдать длину дуги, чтобы получить идеальную дорожку с минимальным загрязнением шлаком.

3. При движении рабочего элемента в трех разных направлениях создается прочный, «мертвый» и надежный шов.

Первоначально он заводится продольно, но затем должен создать обратный ход, что позволит переработать заваренную строчку для большей надежности крепления материалов.

Здесь необходимо правильно держать устройство, иначе при слишком большом наклоне соединительный путь получится толстым и неровным.

После завершения работы обязательно стряхните шлак со шва, чтобы осталась идеально ровная сварочная полоса. При неправильной эксплуатации колея будет неровной, с разрывами и деформациями.

Помимо эстетического удовольствия, такое качество приготовления может повлиять на дальнейшее использование этих продуктов.

Как выполнять работы?

Сварочный процесс представляет собой технологию, характеризующуюся высокими температурными режимами. Чтобы сделать это правильно, нужно сформировать и поддерживать электрическую дугу от электрода к свариваемой детали.

Под воздействием дуги основной материал и металлический стержень расплавятся. Будет создана так называемая сварочная ванна, в которой будут смешиваться основной материал и электроды.

И значения этого пула будут зависеть от режима сварки, от рабочего места, от скорости движения дуги, от параметров кромки. Обычно его ширина 1,5см, глубина 0,6см, длина 3см.

В процессе плавления покрытие электрода создает особую газовую зону в районе самой дуги и над сварочной ванной. Эта специальная зона вытесняет воздух из рабочей зоны, что предотвращает реакцию расплавленного материала с воздухом.

Также присутствуют металлические пары. Поверх шва образуется шлак, который также препятствует реакции расплава и кислорода. При постепенном устранении дуги будет создаваться стык, соединяющий свариваемые детали.

На стыке будет защитный слой шлака, который затем будет удален.

Если вам нужно научиться сварке с нуля, вам следует работать под руководством мастера. В одиночку, бесконтрольно или даже дома этот процесс опасен.

А благодаря мастеру недостатки будут быстро устранены, а важные рекомендации он даст попутно. Быстро освоить все самостоятельно крайне сложно.

Как правильно вести электрод во время сварки

С зажиганием разобрался. В дальнейшем этот процесс станет автоматическим и займет минимум времени. Затем рассмотрим проводимость электрода. Как это сделать правильно, чтобы получить качественный шов без трещин и лишнего шлака? Считай дальше.

Надеемся, вы ознакомились с теорией и знаете, что такое сварочная ванна. Нет? Тогда вспомните простой ориентир — белое пятно раскаленного металла. В процессе эксплуатации его необходимо всегда контролировать и отделять от шлака.

При сварке держите электрод на расстоянии 2-3мм от заготовки. Угол, под которым она должна быть, варьируется от 30 до 60 градусов. Обратите внимание, что диапазон зависит от угла:

- Прямой угол — для работы в труднодоступных местах

- Передний угол — для горизонтальных и вертикальных швов

- Скошенная спинка — для угловых и стыковых соединений

Обратите внимание на скорость электрода. Слишком низкое приведет к недостаточному проникновению. Если движение будет слишком медленным, велика вероятность того, что заготовка будет сожжена и повреждена.

Не забывайте о траектории движения. Да, это тоже важно. Несколько примеров ниже стоит отработать на автоматизме.

Как минимизировать ошибки в работе. Никакая теория вам не поможет. Только практика станет лучшим учителем. При рассмотрении инверторной сварки для начинающих рекомендуется обучение работе с толстыми листами.

Для начала нужно научиться свободно зажигать электрод и направлять его в горизонтальной плоскости.

Как узнать, готовы ли вы к более серьезным задачам? Это поможет качеству шва. Вы сможете сами в этом разобраться и решить, стоит ли останавливаться на достигнутом результате.

Как работать с тонким металлом

Многие новички допускают множество ошибок при сварке тонкого металла. Для качественного шва необходимо:

- Установите правильное значение тока и выберите электрод (обычно это «двойка» и 60А).

- Сварить заготовку с небольшими перерывами (с опытом можно будет сварить сплошным швом).

Наиболее распространенной ошибкой начинающих сварщиков при сварке тонких металлов является их сварка с толстыми деталями. Запомнить! Всегда выбирайте наименьшую толщину. Только так вы исключите возможность проникновения.

Если вы еще не купили инвертор, обратите внимание на функцию автоматического снижения сварочного тока при коротком замыкании. Он также защитит от проникновения и повреждения элементов сплава.

Прямая или обратная полярность

Вопрос о поляризации сегодня едва ли не один из самых популярных. Новички часто не знают, что выбрать – прямое или обратное? Здесь все просто:

- Прямая полярность — для тонких металлов (1,5-2мм)

- Обратная полярность — для толстых материалов (более 2мм).

Причина этого проста — при смене полярности выделяется больше тепла, что увеличивает проникновение. Проверить это можно, попробовав разрезать металл сварочным аппаратом.

При тех же настройках и расходниках резать металл с обратной полярностью будет проще (попробуйте проверить).

Не знаете, как переключиться на прямую или обратную полярность? В случае первого варианта ручка подключается к «минусу», а «прищепка» к плюсу, в случае второго – наоборот.

*Важно! Для сварки некоторых металлов используется только обратная полярность. Примером может служить алюминий, физико-химические свойства которого значительно усложняют процесс.

Сварка алюминия электродуговым инвертором

В информационном материале часто указывается, что инвертор-ММА – это не совсем то, что нужно для работы с алюминием. Действительно, с этой задачей лучше справляются аргонодуговые приборы, но они дорогие и есть не у всех.

На бытовом уровне покупать такое устройство смысла нет, поэтому прибегают к использованию инвертора ММА.

То, что нужно запомнить:

1. Для сварки алюминия потребуются специальные электроды. При этом есть как универсальные варианты, так и виды, рассчитанные исключительно на чистый металл.

Тщательно выбирайте расходные материалы, чтобы потом не было «мучительно больно» за бессмысленно потраченное время.

* Необходимо улучшить качество сварного шва? Далее следует обратить внимание на легирующие элементы в составе электродного покрытия.

Для повышения коррозионной стойкости применяют добавку Марганца, защищающего от проплавления, Кремния (уменьшает плавление, но способствует свариваемости), а для прочности — Магния.

Если смешать добавки, получится дополнительный эффект. Таким образом, магний и кремний образуют жаропрочный сплав.

2. Обязательная тщательная очистка поверхности перед сваркой. Чаще всего на поверхности алюминия появляется оксидная пленка, усложняющая процесс из-за завышенной температуры плавления (2037°С).

Поэтому обязательным этапом работы с алюминиевыми деталями является их подготовка (очистка).

3. Процесс осуществляется с использованием постоянного тока и обратной полярности. Только в таких условиях возможно разрушение оксидной пленки распылением.

Поговорим немного об основных сложностях работы с дуговым инвертором с алюминиевыми деталями. Есть четыре основные проблемы:

- Текучесть металла. Это свойство станет настоящим кошмаром для начинающего сварщика. В процессе эксплуатации может потечь перегретый металл. Для предотвращения «убегания» расплавленного алюминия рекомендуются керамические или стальные прокладки.

- Окисление алюминия. Мы уже говорили о оксидном слое, который значительно усложняет процесс из-за своей высокой температуры плавления и других свойств (затрудняет зажигание дуги).

К счастью, это легко «залечить» — перед сваркой деталь следует тщательно зачистить.

- Коэффициент линейного расширения. Об этом показателе многие не говорят, но именно он становится частой причиной появления трещин и других дефектов.

При высокой температуре расширяющийся металл давит на остальную часть конструкции, что приводит к проблемам. Решение тут достаточно простое – нагрев заготовки до 200°С и контроль температуры.

- Горячие трещины после затвердевания шва. Если вы наблюдаете такой дефект, необходимо использовать специальный пломбировочный материал.

Сварочный инвертор и резка металла

Для резки металла можно использовать любой современный инвертор при условии наличия достаточного тока. Вы планируете использовать режущий станок? Убедитесь, что у вас есть резерв сварочного тока 20-50%.

Для резки металлических заготовок используются специальные электроды или другие виды расходных материалов. Для сварки металла нужно установить большую силу тока, чем при сварке.

Условием является также работа на обратной полярности, о которой мы говорили ранее. Именно благодаря такому сочетанию достигается максимальный нагрев. Немаловажным моментом будет и способ наведения – электрод нужно двигать «углом вперед».

Чтобы все было понятно, приведем пример. Предположим, у нас есть заготовка из стали толщиной 20мм. Для резки сварочным инвертором нужен электрод «тройка» и сила тока в пределах от 150 до 200А.

Последний можно установить в процессе работы, подобрав наилучшее значение.

Способы сваривания электродом

Движение электрода должно производиться таким образом, чтобы захватить кромки свариваемых металлов. Есть разные способы. С появлением небольшого опыта вы поймете, что к чему и будете иметь свой, так сказать, «любимый» вариант.

Однако в дополнение к этому мы рекомендуем вам придерживаться следующих способов сварки.

Нижнее стыковое соединение – сварка осуществляется с помощью электродов, толщина которых равна толщине свариваемого металла. При толщине металла более 8мм возникает необходимость разделения кромок при сварке с углом разделки кромок 30° в несколько проходов.

Для этого, как правило, первый проход делают электродами диаметром не более 4мм.

Угловое соединение. Этот метод сварки электродом часто называют «в лодке», когда два объекта располагаются под углом 45°. Сварка в лодочке бывает симметричной и несимметричной.

При сварке «асимметричной лодочкой» гораздо удобнее варить в труднодоступных местах, когда угол наклона изделий составляет 30 градусов и меньше.

Вертикальное соединение является одним из самых сложных способов электродной сварки. При сварке в вертикальном положении важно учитывать, что металл шва все время имеет свойство просачиваться, поэтому сварку производят только короткой дугой.

Также принимая во внимание этот факт, важно правильно подобрать значение сварочного тока. При сварке вертикальных швов силу тока следует уменьшить на 20%.

Сварка алюминия сварочным инвертором

Технологии сварки алюминия и его различных сплавов достаточно сложны по следующим причинам:

- Металл покрыт оксидной пленкой с температурой плавления 2000⁰C, тогда как черный металл имеет температуру плавления 660⁰C.

- Поверхность очищается перед сваркой. Оксидное покрытие полностью удалено.

- Значительный перепад температур снижает прочность металла.

- Высокая текучесть алюминия затрудняет наложение вертикальных швов.

- Металл имеет тенденцию быстро покидать сварочную ванну.

- Заготовка чаще деформируется при усадке, швы рвутся.

- Нагрев не меняет цвет алюминия, что усложняет контроль и соблюдение технологии при инверторной сварке.

Инверторы для сварки алюминия

Для сварки алюминия подойдет как дешевый, неприхотливый инвертор, так и тот, что с функциями MMA и TIG. Регулируемый ток 200А и электроды со специальным покрытием.

Инверторы, оснащенные осциллятором, зажигают дугу бесконтактно.

Также полезные опции:

- гашение дуги;

- контроль полярности;

- импульсный режим.

Компактные модели со всеми опциями стоят дороже, но их легче транспортировать.

Технология сварки алюминия инвертором

Сварка алюминия осуществляется в следующей последовательности:

- Обрабатываем стыки, снимаем фаски. Чем толще куски алюминия, тем больше снимаем. Соблюдаем угол 45 — 60⁰.

- Металлической щеткой зачищаем заготовки в 20-30мм от края от слоя оксида, обезжириваем растворителем.

- Размещаем заготовки с зазором 1-2,5мм.

- Керамические и графитовые пластины скрыты под тонкими алюминиевыми листами (до 5мм).

- Сварка осуществляется специальными рабочими электродами постоянного тока. Или вольфрам. Но тогда мы выбираем переменный ток.

- Ставим электрод перпендикулярно, держим короткую дугу.

- Чтобы получился такой же широкий шов, прихватываем детали с обеих сторон.

- От толщины металла зависит как сварочный ток, так и диаметр используемого электрода.

- Толстые детали свариваются несколько раз. Надеваем шов — очищаем от шлака, делаем новый.

- Алюминиевые электроды горят быстрее стальных! Поэтому сварка алюминиевых заготовок намного сложнее.

Начало сварки: зажигаем дугу

Когда все собрано и подключено, надев маску, можно начинать зажигать электрическую дугу. Для тренировки используйте грубый кусок металла. Дуга возбуждается постукиванием или ударом о поверхность, как спичка.

Новый электрод имеет оголенный кончик и воспламеняется достаточно быстро. Электрод, который уже закипел, если он успел остыть, разжечь труднее, потому что на его конце образовался «козырек» покрытия. Вам нужно ударить 3-4 раза, чтобы победить его.

Но не переусердствуйте, иначе без покрытия стержень начнет прилипать к изделию.

Как правильно подобрать электрод

Диаметр электрода выбирают в зависимости от толщины свариваемого металла. Кроме того, от этого параметра зависит величина сварочного тока, которая ограничена конструктивными особенностями конкретного инвертора.

С увеличением диаметра электрода или уменьшением величины сварочного тока его плотность уменьшается, что делает дугу нестабильной и может привести к различным дефектам.

Диапазон диаметров электродов для ручной сварки носит дискретный характер, поэтому текущее значение из табличного диапазона обычно выбирают для конкретного электрода методом выборки (см таблицу ниже).

Выбор электрода по толщине металла

Выбор электрода по толщине металла

Чтобы правильно сваривать инвертором разные виды металлов, необходимо разбираться в типах покрытия электродов.

Каждый из них предназначен либо для работы с определенными группами металлов и сплавов, либо для сварки с определенной пространственной ориентацией.

Назначение, диаметр, состав покрытия, ориентация и ряд других параметров входят в стандартную маркировку электродов.

Как правильно научиться варить металл ручной дуговой сваркой ММА начинающим – что потребуется для работы

Наш совет новичкам: начните обучение с этой технологии. Она дешевле, не требует специального ухода, а правила техники безопасности просты. Процесс требует:

- Сварочный аппарат. Можно использовать обычные, простые и недорогие трансформаторы, выпрямители постоянного тока или современные инверторы, которые не дают скачков напряжения и поэтому обеспечивают ровный шов.

- Провода. При выборе обратите внимание на качественную резиновую изоляцию, штекеры, рассчитанные на вашу модель устройства, и сечения проводов – от 16 до 35 квадратных миллиметров.

- Держатели электродов. Их можно сделать своими руками, но делать это не рекомендуется из-за низкой надежности. Оптимальными считаются «булавки», которые прочно удерживают инструмент. Материал изготовления — латунь или медь.

Электрододержатель всегда будет в руках сварщика, поэтому примерять его придется по размеру руки и тяжести.

- Заземляющий зажим. Также он должен быть прочным и надежным.